工業(yè)物聯(lián)網(wǎng)(IIoT)賦能工藝過程 數(shù)據(jù)處理服務的核心價值與實踐路徑

隨著工業(yè)4.0的深入推進,工業(yè)物聯(lián)網(wǎng)(IIoT)已成為制造業(yè)轉(zhuǎn)型升級的核心驅(qū)動力。特別是在工藝過程管理領(lǐng)域,IIoT通過其強大的數(shù)據(jù)采集、傳輸、處理與分析能力,正在重塑生產(chǎn)運營模式。其中,數(shù)據(jù)處理服務作為連接物理設備與智能決策的橋梁,扮演著至關(guān)重要的角色。本文將探討IIoT在工藝過程管理中數(shù)據(jù)處理服務的關(guān)鍵作用、核心功能及其實施路徑。

一、數(shù)據(jù)處理服務在IIoT工藝管理中的核心價值

傳統(tǒng)的工藝過程管理往往依賴于人工經(jīng)驗、離散的數(shù)據(jù)記錄和事后分析,存在響應滯后、控制精度不足、資源浪費等問題。IIoT通過部署大量傳感器、智能儀表和邊緣設備,實現(xiàn)了對溫度、壓力、流量、振動、成分等工藝參數(shù)的實時、連續(xù)、高精度采集。海量的原始數(shù)據(jù)本身價值有限,必須經(jīng)過高效、智能的數(shù)據(jù)處理服務,才能轉(zhuǎn)化為可操作的洞察。其核心價值主要體現(xiàn)在:

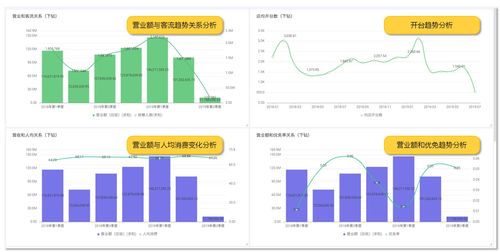

- 實現(xiàn)實時監(jiān)控與可視化:數(shù)據(jù)處理服務對采集的原始數(shù)據(jù)進行清洗、標準化和聚合,通過儀表盤、工藝流程圖等形式實時展示關(guān)鍵績效指標(KPI)和設備狀態(tài),使操作人員和管理者能夠“看見”整個工藝過程。

- 支撐預測性維護:通過分析設備運行數(shù)據(jù)、歷史故障模式,數(shù)據(jù)處理服務能夠構(gòu)建預測模型,提前預警潛在的設備故障或性能退化,從而將維護策略從被動響應轉(zhuǎn)為主動預防,減少非計劃停機。

- 優(yōu)化工藝參數(shù)與控制:利用機器學習算法對多變量工藝數(shù)據(jù)進行分析,數(shù)據(jù)處理服務可以找出影響產(chǎn)品質(zhì)量、能耗和效率的關(guān)鍵因素,推薦最優(yōu)工藝參數(shù)設定值,甚至實現(xiàn)閉環(huán)的先進過程控制(APC)。

- 保障產(chǎn)品質(zhì)量與一致性:通過對生產(chǎn)全流程數(shù)據(jù)的關(guān)聯(lián)分析,可以追溯質(zhì)量偏差的根源,建立數(shù)字化的質(zhì)量預測模型,實現(xiàn)從“事后檢測”到“事中控制”和“事前預防”的轉(zhuǎn)變。

- 提升能源與資源效率:綜合分析生產(chǎn)能耗、物料消耗與產(chǎn)出數(shù)據(jù),識別能效瓶頸和浪費環(huán)節(jié),為可持續(xù)生產(chǎn)和成本控制提供數(shù)據(jù)支持。

二、IIoT數(shù)據(jù)處理服務的關(guān)鍵技術(shù)架構(gòu)

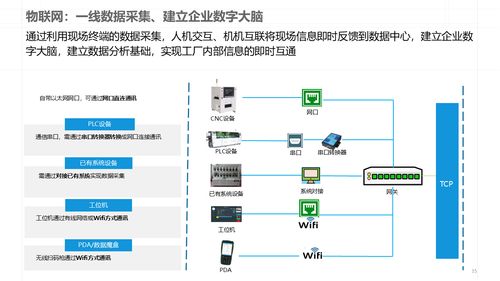

一個完整的IIoT數(shù)據(jù)處理服務通常采用分層架構(gòu),確保從邊緣到云端的數(shù)據(jù)流高效、安全、智能。

- 邊緣數(shù)據(jù)處理層:位于數(shù)據(jù)源頭附近(如工廠車間),負責進行數(shù)據(jù)的初步過濾、壓縮、緩存和實時分析。邊緣計算網(wǎng)關(guān)可以執(zhí)行簡單的規(guī)則引擎報警、異常檢測,并只將必要的數(shù)據(jù)摘要或聚合結(jié)果上傳至云端,極大減輕網(wǎng)絡帶寬壓力和云端負載,同時滿足低延遲的實時控制需求。

- 數(shù)據(jù)接入與集成層:負責接收來自各類設備、不同協(xié)議(如OPC UA、MQTT、Modbus)的數(shù)據(jù),并進行協(xié)議解析、格式統(tǒng)一和時間同步,為后續(xù)處理提供標準化的數(shù)據(jù)流。

- 數(shù)據(jù)存儲與管理層:根據(jù)數(shù)據(jù)的熱度、結(jié)構(gòu)和訪問頻率,采用混合存儲策略。時序數(shù)據(jù)庫(如InfluxDB、TimescaleDB)高效存儲海量時間序列的傳感器數(shù)據(jù);數(shù)據(jù)湖或數(shù)據(jù)倉庫則存儲結(jié)構(gòu)化的業(yè)務數(shù)據(jù)、歷史分析結(jié)果和模型數(shù)據(jù)。數(shù)據(jù)管理服務確保數(shù)據(jù)的完整性、安全性和可追溯性。

- 數(shù)據(jù)處理與分析核心層:這是服務的“大腦”。它包括:

- 流處理引擎:對連續(xù)不斷的數(shù)據(jù)流進行實時計算和復雜事件處理(CEP)。

- 批處理引擎:對海量歷史數(shù)據(jù)進行深度挖掘和批量分析。

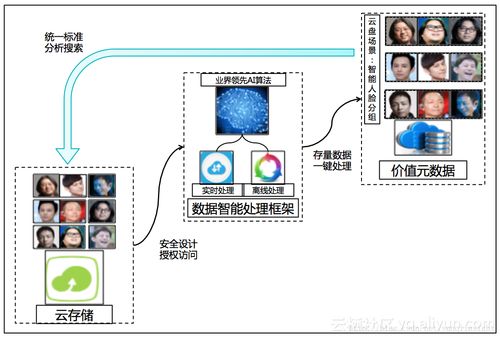

- 分析模型與算法庫:集成統(tǒng)計分析、機器學習(如回歸、分類、聚類)和深度學習模型,用于預測、優(yōu)化和診斷。

- 數(shù)據(jù)服務與應用層:通過API、微服務等方式,將處理后的結(jié)果(如分析報告、預警信息、優(yōu)化建議)提供給上層應用,如制造執(zhí)行系統(tǒng)(MES)、企業(yè)資源計劃(ERP)、高級排程系統(tǒng)(APS)以及各類移動端和Web端可視化應用。

三、實施IIoT數(shù)據(jù)處理服務的實踐路徑

成功部署IIoT數(shù)據(jù)處理服務并非一蹴而就,需要系統(tǒng)性的規(guī)劃和分步實施。

- 明確業(yè)務目標與場景:首先應從具體的業(yè)務痛點出發(fā),如提升某條生產(chǎn)線的綜合設備效率(OEE)、降低特定工序的能耗、提高某類產(chǎn)品的一次合格率等。聚焦于1-2個高價值、可實現(xiàn)的場景作為試點。

- 評估基礎設施與數(shù)據(jù)基礎:盤點現(xiàn)有設備的數(shù)字化水平、網(wǎng)絡覆蓋情況、數(shù)據(jù)接口能力。對工藝知識進行梳理,明確需要采集的關(guān)鍵參數(shù)和數(shù)據(jù)頻次。確保數(shù)據(jù)源的可靠性和準確性是后續(xù)所有分析的基礎。

- 設計可擴展的技術(shù)架構(gòu):采用模塊化、微服務化的設計理念,選擇成熟、開放的技術(shù)棧(如云平臺服務、開源框架),確保系統(tǒng)能夠隨著數(shù)據(jù)量、分析需求的增長而平滑擴展。安全設計(如數(shù)據(jù)加密、訪問控制)必須貫穿始終。

- 分階段部署與迭代:從邊緣數(shù)據(jù)采集和簡單的實時監(jiān)控開始,快速驗證數(shù)據(jù)管道和價值。隨后逐步引入歷史數(shù)據(jù)分析、診斷模型,最終實現(xiàn)預測性優(yōu)化和閉環(huán)控制。采用敏捷開發(fā)模式,根據(jù)使用反饋不斷迭代算法和應用功能。

- 構(gòu)建數(shù)據(jù)文化與團隊:技術(shù)實施的需要培養(yǎng)既懂工藝又懂數(shù)據(jù)分析的復合型人才。推動數(shù)據(jù)驅(qū)動的決策文化,讓工藝工程師、操作員和管理者都參與到數(shù)據(jù)應用的閉環(huán)中,使數(shù)據(jù)處理服務真正融入日常運營。

###

在智能制造的時代背景下,工藝過程管理的核心競爭力日益體現(xiàn)在對數(shù)據(jù)的洞察和運用能力上。IIoT數(shù)據(jù)處理服務通過將原始工業(yè)數(shù)據(jù)轉(zhuǎn)化為工藝知識、決策依據(jù)和自動化指令,為企業(yè)實現(xiàn)了更深層的感知、更精準的管控和更智慧的優(yōu)化。它不僅是技術(shù)系統(tǒng),更是連接設備、流程與人的價值網(wǎng)絡。企業(yè)唯有積極擁抱這一變革,夯實數(shù)據(jù)基礎,構(gòu)建智能服務,方能在激烈的市場競爭中持續(xù)提升工藝水平,贏得發(fā)展先機。

如若轉(zhuǎn)載,請注明出處:http://www.nylijie.cn/product/60.html

更新時間:2026-01-23 06:25:53